about studioSOU

- HOME

- studioSOUについて

introductionstudioSOUについて

studioSOUは、白石物産(株)が展開するコーポレートブランド「創空間」の直営ショップとして2007年に1号店をオープン、現在 SOU LABO(鹿沼)、studioSOU湘南店、studioSOU相模原店の3店舗を運営しています。

《快適な住空間の創造=創空間》をコンセプトとし、オーダーメイドのシステム収納家具を中心に、

店舗ディスプレイ用品、商業施設の什器など、木工をベースにあらゆるご希望にお応えします。

pointstudioSOUのシステム収納

4つのPOINT

-

1「想い」を「カタチ」に

お住まいによって、部屋の間取りや形状はさまざまです。

自由なサイズでオーダーできる「システム収納」なら、ピッタリ納まる収納プランを実現します。

ご新築はもちろん、リフォームやリノベーションなど幅広く対応、例えば天井に梁のある間取りや壁面に窓、エアコン、コンセントなどがあっても大丈夫です。

専門のスタッフが空間の形に合ったアイデアとプランで対応します。

お気軽にご相談ください。 -

2空間にピッタリ、価格はスッキリ「System32」

ヨーロッパ生まれの家具製造工法、「System32」を導入。

32mmピッチで開けられたダボ穴を利用し、専用金物でジョイントするフルノックダウン(現場組立て)の収納家具です。

加工モジュールと金物を標準ラインナップすることで、1から作る造作収納と比べてとてもリーズナブルに製作できます。

studioSOUでは更に、国内外のプルノブをはじめ、可動棚板、引出し、カウンター、コートハンガーなどの多彩な機能パーツの他、耐震ラッチなどの安全パーツまで、実に様々な商品から必要な機能だけを追加して組込むことができます。 -

3安心・安全の材料

studioSOUの収納家具には、「低圧メラミン化粧ボード」を標準として使用しています。

メラミン樹脂でコーティングされた表面硬度は「H9」ととても丈夫です。

更に耐熱、耐薬品、耐汚染、防水性に優れているため日々のお手入れも簡単、10年後,20年後もお客様の暮らしに寄り添います。

ホルムアルデヒド等級の最上位規格「F☆☆☆☆」を獲得しているため、シックハウス症候群の原因となる化学物質の放散も心配ございません。

標準柄は10カラーをご用意しました。他にも様々な色や木目柄にも対応しています。 -

4「自社工場生産」で高品質の製品

1台1台、設計図を元に自社工場で丁寧に製造いたします。

私たちの工場では、マンションのシステム収納家具をはじめ、店舗什器、OEM生産品、邸別オーダー収納家具にいたるまで、幅広く対応しています。

お客様の求める「声」に、高品位の製品でお応えするシステム収納家具の専門工場です。

factory自社工場で丁寧に製造しています

原産1,000台の生産能力を持つ、生産ラインのご紹介です。

工場概要

- 生産能力

- 生産能力|システム収納家具 1000台/月

- 工場面積

- 工場面積|第一工場:700m²/第二工場:900m²/倉庫:500m²/事務所:140m²

- 工場従業員数

- 工場従業員数|24名(令和5年7月現在)

設備機器

- NCボーリング縁貼り複合機1台

- NCボーリングマシーン2台

- NC木ダボ加工機1台

- NCランニングソー2台

- コールドプレス1台

- スプレッダー1台

- スライドソー1台

- 多軸型32ボーリングマシーン1台

- ダブルサイザー1台

- 直行型溝加工機1台

- パネルソー2台

- 縁貼り機2台

- ペティーワーク1台

- ボーリング盤1台

- ボディプレス1台

- UVプリンター1台

- 横切り盤2台

- 横軸ボーリング盤1台

- ランニングソー1台

- レーザー加工機2台

生産工程

-

1受注

お客様からいただいた発注データは、工場管理室にて仕様や納期、納品先などの確認をさせていただきます。

また、納まりなどの細かい点も確認します。

ご注文の流れ -

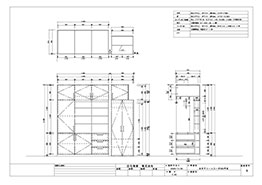

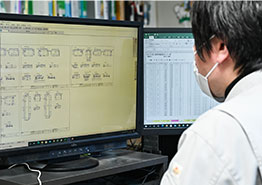

2パーツ解析

プラン図からパーツごとに分解して、各パーツのサイズや仕様、加工詳細を一覧表にした生産指示書を作成します。

特注パーツなどは別途加工図を作成し、作業者に加工の詳細をわかりやすく伝達します。 -

3材料準備

システム収納家具本体に使用の標準低圧メラミンパーティクルボードは、常時在庫がある為スピーディに対応いたします。扉やオプション金物などのパーツは別途手配し、納期に合わせ各工程へ振分けます。

材料のご案内 -

4ラフカット

NCランニングソーを使用して、原板からパーツを切り出します。材料のムダを出さないように、歩留まりの良い木取りを考えて作業します。当工場では製品寸法精度をあげるため、本工程はラフカットのみとし次工程へパーツを流します。

-

5正寸カット

前工程でラフカットしたパーツを、ダブルサイザーを使い仕上げ寸法にカットします。また、細かいパーツがある場合はパネルソーで対応することで、効率の良い作業が可能です。

-

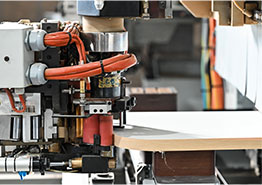

6小口化粧

仕上げ寸法にカットされたパーツの小口に樹脂テープを貼ります。機械では加工しきれない細かい部分の仕上げは、チェックしながら手作業で仕上げていきます。

-

7穴・溝加工

パーツごとに異なる加工データを生産指示書にそってNCボーリングマシンに入力します。穴の深さや大きさ、加工位置など、入力データ通りに加工がされているかをチェックします。

-

8曲面加工

カウンターや扉の曲面加工を行います。

1台の機械でカットと小口の縁ばり加工を行うため、手作業では難しい曲面の小口テープも丈夫な貼り付けが可能です。 -

9組立て・仕上げ

基本的には現場ノックダウン方式ですが、組立て完成品出荷の場合は、工場でパーツを組合わせて完成形に仕上げます。しっかりと検品・クリーニングを施した後に、物件ごとの出荷パレットへ振分けてまとめます。

-

10保管

納品スケジュールに合わせて生産された製品は、倉庫内に一時保管されます。

物件ごとにわかりやすく整理して配置することで、出荷の作業を迅速に行うことができます。 -

11出荷

物件のボリュームに合わせたトラックで、無駄なく迅速に配送を行います。現場への直送はもちろん、配送センターでの一時保管も可能です。(神奈川県藤沢市)

-

12設置・納品

到着した商品は設置場所に運ばれ、専門の施工者によって丁寧な設置が行われます。また、設置後のアフターケアも承っておりますのでご安心ください。